Işıtıcı Diot Şeritlerinde Üretim Etkisi Artırma: Kaynak İşlemi Optimizasyonları ve İnovasyonlar

LED şeritleri, ışıklandırma, tasarım ve sinyalizasyon gibi birçok uygulamada popüler hale gelmiştir. Ancak talep arttıkça, daha hızlı, daha güvenli ve daha verimli üretim için olan gereksinim de artmaktadır. Hong Sheng'den LED şeritleri için kaynak süreçlerindeki en son yenilikleri ve optimizasyonları inceleyeceğiz ve size nasıl üretiminizi artırabileceklerini ve kaliteyi nasıl iyileştirebileceklerini göstereceğiz.

Giriş: Neden Kaynak Önemli?

Kaynaklama, iki metali parçanın kenarlarını eriterek ve birleştirerek birleştiren bir süreçtir. LED şeritleri durumunda, Löt Aletleri ışık yayan diyodlar (LED'ler) ileleyici güçlendirici raylara bağlanmak için kullanılabilir. Bu teknik, LED şeridinin güvenilirliğini, dayanıklılığını ve performansını belirlediği için zorunludur. Kusurlu bir şekilde kaynağılmış bir şerit, arıza, güç kaybı ve güvenlik tehlikesi nedeni olabilir. İyi bir şekilde kaynağılmış bir şerit, sürekli parlaklık, renk ve ömür garantisi sunar; diğer taraftan daha fazla müşteri hizmeti ve sadakat sağlar.

Faydalar

Tamamlanan yıllarda LED şeritleri için Kaynaklama Süreçleri, pazardaki gereksinimlere uyabilmek için gelişti. Bu yenilikler ve optimizasyonların bazı ana faydaları şunlardır:

- Hız: Kaynak makinaları şimdi daha yüksek frekanslarda çalışabilir, bu da daha hızlı ve daha kesin kaynaştırma imkanı tanır. Bu, saatte daha fazla LED şeriti üretebileceğiniz anlamına gelir, bu da teslimat sürelerini kısaltır ve gelirinizi artırır.

- Kesinlik: Kaynak makineleri, şu anda LED'ler arasındaki tam konumlandırma mesafesini algılayabiliyor ve bu da kaynağı sırasında kaynak noktalarının doğru hizalanmış ve uygun aralıklarda olduğundan emin oluyor. Bu kısa devrelerin olasılığını azaltır ve ürünün genel kalitesini artırır.

- Güvenlik: Kaynak makineleri, şu anda aşırı ısınmayı, gerilim artışlarını veya teknik başarısızlıkları algılayan güvenlik özelliklerine sahip olabilir. Bu, kazaları ve yangın tehlikesini önler ve işçilerinizi ve ekipmanınızı korur.

- Esneklik: Kaynak makineleri şu anda farklı boyutlara, şekillere ve LED şeritlerinin malzemelerine uyum sağlayabiliyor, böylece müşterilerinizle ilgili özel gereksinimlerinize göre üretimini özelleştirebiliyorsunuz. Bu, pazar fırsatlarınızı genişletir ve rekabet avantajınızı güçlendirir.

- Entegrasyon: Kaynak makineleri şimdi diğer cihazlar ve yazılım sistemleriyle iletişim kurabilir, örneğin CAD (bilgisayar destekli tasarım) ve MES (üretim yürütme sistemleri). Bu, üretim akışınızı otomatikleştirmenizi ve veri analizinizi geliştirenizde size yardımcı olur, herhangi birinin kaynaklarınızı optimize etmesini ve masraflarınızı düşürmenizi sağlar.

Yenilikler

Şimdi de LED şeritleri için Kaynak Süreçleri'nde ortaya çıkmış olan yeniliklerle ilgili bir sayıya dalalım:

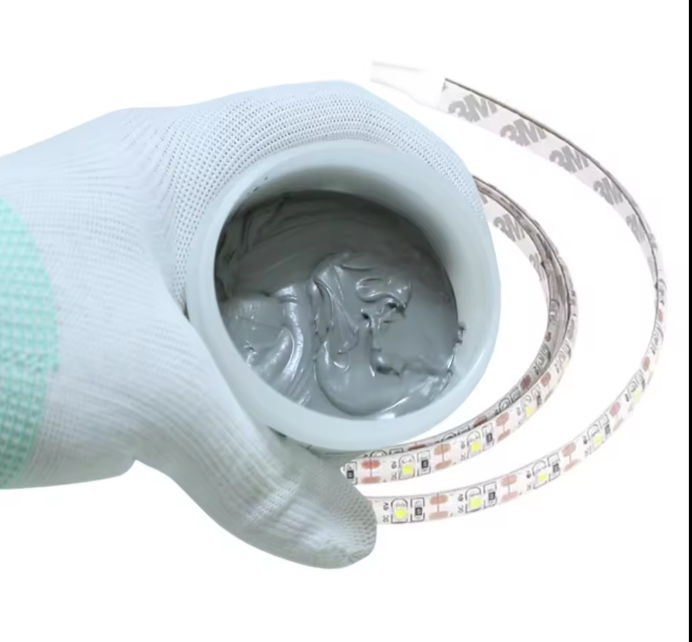

- Laser kaynağı: bu sistem, metali eritmek ve birleştirmek için yüksek yoğunlukta ışık demetini kullanır. Geleneksel kaynaktan daha hızlı ve çok daha hassas olduğundan, fiziksel bir temas gerektirmez gibi bir kaynağa lehim macunu ve şerit. Ayrıca daha az ısı üretir, şeridin bozulma veya renk değişikliğine uğraması ihtimalini azaltır. Laser kaynağı hem SMD (surface mount device) hem de COB (chip-on-panel) LED şeritleri için kullanılabilir.

- Ultrasone kaynaklama: bu teknik, metal kenarlarını eritmek ve birleştirmek için yüksek frekanslı titreşimler kullanır. Gerçekten küçük boyutlu ve ince LED şeritleri için uygun olan bu yöntem katı ve homojen kaynaklamalar yapabilir. Ultrasone kaynaklama ayrıca alüminyum ve bakır gibi farklı malzemeler arasında, özel elektrotlar kullanılarak kaynaklanmış birleşimler oluşturabilir. Ancak, düzgün ve düz bir alan gerektirir ve sıcaklık değişikliklerinden etkilenebilir.

- Direnç kaynaklama: Bu teknik, metal kenarlarını eritmek ve birleştirmek için bir akım kullanır. Verimli ve tutarlıdır ve güçlü ve dayanıklı kaynaklamalar yapabilir. Direnç kaynaklaması hem elle hem de otomatik olarak kullanılabilir ve yüksek hacimdeki LED şeritlerini işleyebilir. Ancak, iyi bir metal iletkenliği gerektirir ve aynca火花 veya manyetik bozulma yaratabilir. lehim kaynaklama ve manuel otomatik hem de high volumes LED şeritleri işleyebilir. Ancak, iyi bir metal iletkenliği gerektirir ve aynca elektrikli alevler veya manyetik bozulma yaratabilir.

- Indüksiyon kaynaklı birleştirmek: bu yöntem, dalgalı manyetik ısıyı kullanarak metal kenarlarını eriterek birleştirir. Hızlı ve enerji verimlidir ve herhangi bir gaz veya alev gerektirmez. Indüksiyon kaynaklı birleştirme Ayrıca plastik veya cam gibi metallik olmayan bileşenleri de iletken kaplamalar kullanarak birleştirebilir. Ancak, çelik kalınlığına ve bileşimine uygun belirli bir frekans ve güç seviyesi gerektirir ve yakın çevredeki ekipmanlara etki edebilecek bir manyetik alan oluşturabilir.

Kaynaklama Süreçlerinde İyileştirmeler

Kaynaklama tekniklerindeki yeniliklerin yanı sıra, şerit kaynaştırmanın genel etkinliğini ve kalitesini artıracak birkaç iyileştirme daha bulunmaktadır:

- Alanı hazırlama: Kaynaklama öncesinde, metal yüzeyi temizlenmelidir, yağdan kurtarılmalıdır ve düzleştirilmelidir. Bu, kaynaklama alanının kaynak kalitesini etkileyebilecek kirletici maddelerden veya eksikliklerden arındırıldığı anlamına gelir. Yüzey hazırlaması elle yapılabilir veya örneğin paslaştırmaya tabi tutma, kimyasal aşınma veya plazma temizliği gibi otomatik sistemlerle yapılabilir.

- Şeriti sabitleme: Kaynaklama sırasında, LED şeridi stabil ve korunaklı bir pozisyonda tutulmalıdır ki herhangi bir hareket veya bozulmaya engel olunsun. Bu, şeridin profiline uygun olan özel sabitleyiciler veya sıkıcılar kullanılarak kolayca yapılabilir ve bu da LED'lere hiçbir hasar vermeden şeridi yerinde tutar. Sabitleme elle yapılabilir veya farklı şeritlere ve şekillere uyum sağlayabilen robotik ellerle yapılabilir.

- Süreci izleme: Kaynaklama sırasında, cihazın voltaj, akım ve süre gibi kaynaklama parametrelerini kontrol etmek için izlemesi gerekir. Bu, kaynaklamaların tutarlı ve gereken gereksinimler dahilinde olduğunu sağlar. İzleme, sensörler, kameralar veya gerçek zamanlı analiz geri bildirimini sağlayan yazılım paketleri ile yapılır.

- Ürün kalitesini test etme: Kaynaklama sonrası, LED şeridi elektriksel ve mekanik özellikler方面 aspects olarak iletkenlik, yalıtım ve çekme dayanımı gibi özellikleri test edilmelidir. Bu, kaynaklama işleminin başarılı olmuş olduğuna ve şeridin güvenli ve güvenilir olduğuna dair doğrulama sağlar. Test elle yapılabilir veya elektriksel sondalar, optik tarama cihazları veya çekme testçileri gibi otomatik sistemlerle gerçekleştirilebilir.

Çözüm:

LED şeritleri için kaynaklama yeniliklerinden ve optimizasyonlarından maksimum faydalanabilmeniz için şunları yapmanız gerekir:

- Üretim ihtiyaçlarınızı, kapasitenizi ve bütçenizi karşılayan doğru kaynaklama yöntemlerini ve uygulamalarını seçin.

- İşçilerinizi kaynaklama süreci, güvenlik yordamları ve kalite standartları konusunda eğitin.

- Kaynaklama sürecinizle ilgili bağlantıyı değerlendirin ve en faydalı çıktı verimliliğini elde etmek için parametreleri gerekirse ayarlayın.

- Müşterilerinize beklentilerini karşılayan ve taleplerini aşan yüksek kaliteli LED şeritleri sunun.

En yeni kaynaklama yeniliklerini ve optimizasyonları benimseyerek üretim verimliliğinizi artırabilir, masraflarınızı azaltabilirken müşteri hizmetinizi de artırmak mümkün. Kaynaklama sadece bir teknik süreç değil aynı zamanda deneyim, yaratıcılık ve disiplin gerektiren bir sanat formudur. Doğru araçları kullanarak(LED şeritleri) dünyayı aydınlatan ve insanların yaşamlarını zenginleştiren ürünleri üretebileceğinizi gösterirsiniz.

EN

EN

AR

AR

FR

FR

DE

DE

RU

RU

VI

VI

TH

TH

TR

TR

MS

MS

BE

BE